En optimisant l’installation de ventilation, Metallux SA à Mendrisio TI, a réduit de trois quarts la consommation d’électricité de sa nouvelle installation de ventilation, et économise quelque CHF 17 000 par an. Les investissements supplémentaires sont amortis en moins d’un an.

Grâce au renouvellement des systèmes de ventilation dans la zone des salles blanches, Micarna SA à Bazenheid économise environ CHF 26 000 par an en frais d’électricité. Grâce aux subventions de ProKilowatt et aux coûts d’entretien réduits, l’investissement sera rentabilisé en 3,6 ans environ.

En remplaçant l’alimentation en air comprimé, la société Décovi SA située à Vicques (JU) économise environ

87 000 kWh d’électricité par an et ainsi quasiment

CHF 13 000 de coûts d’électricité.

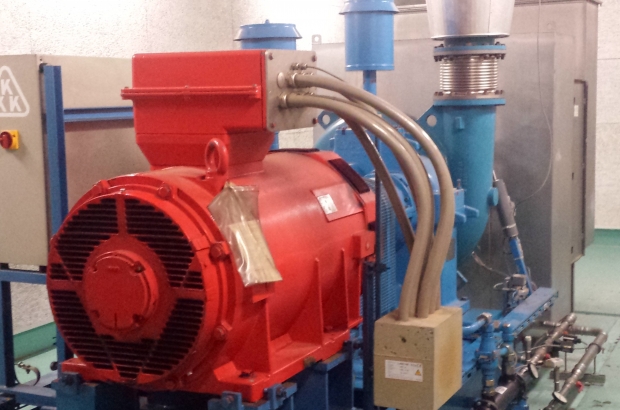

En remplaçant une pompe à boues, la station d’épuration des eaux usées (STEP) de Foce Maggia a réduit la consommation d’électricité de la station de pompage de 50 à 60% et économise chaque année près de CHF 15 000.

En rénovant le système d’épuration des émissions gazeuses de sa raffinerie d’or, PAMP SA à Castel San Pietro (TI) a diminué la consommation électrique de 60% et économise près de CHF 26 000 par an.

Grâce à un renouvellement substantiel de sa production d’air comprimé, la société CRIDEC SA située sur la commune vaudoise d’Eclépens économise près d’un sixième de sa consommation électrique totale.

Grâce à la nouvelle machine frigorifique, il est déjà possible de s’entraîner en août sur la patinoire de Guin - de plus, elle permet d’économiser près de 36% des coûts d’électricité et 80% de la consommation de mazout.

Grâce à un renouvellement et à une adaptation du dimensionnement, Sables & Graviers La Poissine SA, à Grandson VD, a réduit de moitié la consommation électrique de la pompe principale de son installation de lavage de gravier.

Grâce au nouveau dimensionnement de ses ventilateurs haute performance, Jura Cement AG peut économiser près de 700 MWh par année.

Avec le renouvellement de l’entraînement du convoyeur à bande de l’usine à gravier à Wil ZH, HASTAG (Zürich) AG économise près de 10 % d’énergie.

En 2016, IVF Hartmann AG a décidé de remplacer ses pompes en partie vieillissantes par de nouveaux modèles. L’entreprise peut économiser près de 53 000 kWh d’électricité par an grâce à ce remplacement.

Un ventilateur primaire a été optimisé dans l’usine urbaine d’incinération des ordures ménagères (UIOM) des Services industriel de Genève (SIG). Un redimensionnement et une régulation du CF du nouveau moteur IE3 ont fait partie des mesures prises.

Une station d’épuration urbaine des Services industriels de Genève (SIG) a été analysée et optimisée. Il a été possible de réaliser des économies de 2,05 GWh (soit une baisse de 15,3%) pour une période de retour sur investissement de 2,3 ans. En tenant compte de la durée de vie de près de 20 ans, cela représente des économies de près de 5,3 millions de francs sur cette installation.

Dans l’usine d’Ostermundigen d’Emmi, les entraînements de l’installation de refroidissement ont fait l’objet d’une analyse énergétique avant d’être optimisés. Grâce à une première mesure sur 5 compresseurs frigorifiques, il a été possible d’économiser 213 MWh par an, soit une baisse de 5%.

Une entreprise en Suisse romande a subi avec succès un diagnostic moteur de la part de Topmotors. Grâce à une première mesure sur une pompe d’alimentation, il a été possible d’économiser 51 852 kWh par an, soit une baisse de 66%.

La boucherie industrielle Reber Ernst Sutter AG a fait l’objet d’une enquête dans le cadre du programme d’encouragement Easy. La régulation de la ventilation et des systèmes d’air comprimé a été améliorée, ce qui a conduit à une économie annuelle de CHF 8400.-. Après la mise en œuvre de toutes les mesures recommandées, l’économie s’élève à CHF 47 000.- par an.

Dans le cadre de Topmotors, le chocolatier Chocolats Halba a subi avec succès un diagnostic de ses moteurs. 24 000 kWh d’énergie électrique ont été économisés chaque année grâce à un nouveau moteur IE3 comprenant un convertisseur de fréquence et des courroies crantées efficaces dans une installation de broyage.